Modélisation du comportement hygrothermique

de nos constructions en bois (le toit en particulier).

|

|

|

1 - Introduction (le DTU 43.4, la notion de toiture chaude / froide) |

Le DTU 43.4 d'Octobre 2008 est le document de référence pour les "Toitures en éléments porteurs en bois et panneaux dérivés du bois avec revêtements d'étanchéité".

Le DTU 43.4 décrit sur plusieurs conceptions de toiture :

Nous trouvons, chapitre 4.1.1 : Toiture chaude non isolée et chapitre 4.1.3 Toiture froide ventilée (isolée ou non). Pour comprendre les notions de toiture chaude et toiture froide, cliquer ici.

| |

|

|

Quand c'est nécessaire (conclusions de l'étude hygrothermique, prescription de l'architecte…), nous réalisons une toiture ventilée, et dans ce cas nous sommes extrêmement attentifs à la qualité… de la ventilation, qui est la clé de la salubrité et de la pérennité de l'ouvrage. Ces types de toitures ne sont pas concernées par le présent document. Nous voulons nous intéresser ici aux toiture dites "chaudes" c'est à dire les toitures NON ventilées.

Description de la Toiture dite "chaude" isolée (Chapitre 4.1.2 du DTU 43.4) Dans ce type de conception, et en prenant l'hypothèse que nous construisons en ossature bois nous avons : - Un panneau dérivé du bois (OSB, contreplaqué) est posé sur le solivage constituant la structure porteuse du toit.

- Ce panneau est protégé par un pare-vapeur collé sur la partie supérieure.

- Puis, sur le pare-vapeur, nous avons l'isolant et, sur l'isolant, la membrane d'étanchéité.

Le DTU distingue les toitures avec plus ou moins de 5% de pente. Nous nous intéresserons ici aux toitures plates (soit moins de 5% de pente). Croquis de droite.

Les techniques décrites dans ce DTU datent du premier DTU 43.4 de 1985, modifié en 1995, et sont donc assez anciennes.

Le programme RAGE (Règles de l'Art Grenelle de l'Environnement 2012), intégré maintenant dans le projet PACTE (Programme d’Action pour la qualité de la Construction et la Transition Energétique) a été l'occasion de réactualiser ces techniques et a donné lieu à la publication de deux nouveaux documents.

2 - Les Recommandations professionnelles RAGE "Isolation thermique

des sous-faces des toitures chaudes à élément porteur en bois"

Ce premier document de Juillet 2014 constitue des "Recommandations Professionnelles" c'est-à-dire un "document technique de référence préfigurant un avant-projet NF DTU sur une solution technique clé…"

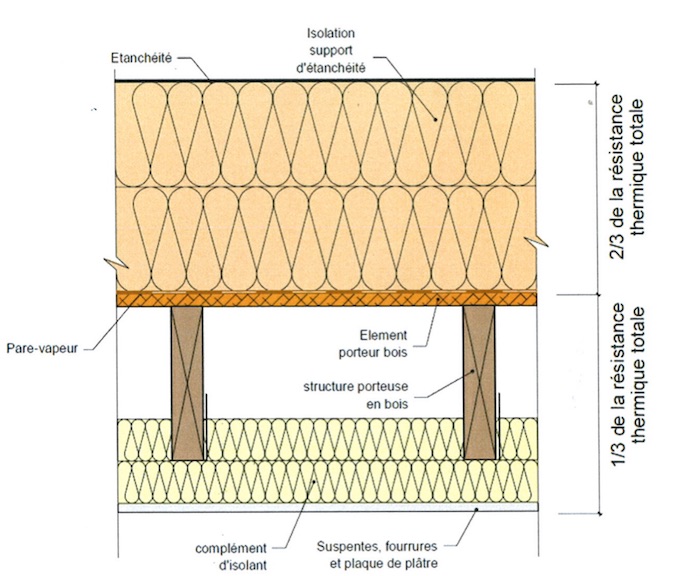

La conception décrite, est naturellement directement issue du DTU 43.4 et prescrit : - Un panneau dérivé du bois (OSB, contreplaqué) posé sur le solivage constituant la structure porteuse du toit.

- Ce panneau est protégé par un pare-vapeur collé sur la partie supérieure.

- Puis, sur le pare-vapeur, nous avons l'isolant et, sur l'isolant, la membrane d'étanchéité. Jusque là, nous sommes dans le cadre du DTU 43.4.

- La règle professionnelle introduit une nouveauté : pour augmenter l'épaisseur de l'isolation (afin de se rendre conforme aux contraintes de la RT 2012), il est possible de rajouter un isolant SOUS l'élément porteur bois, donc situé entre l'élément porteur bois et la plaque de plâtre généralement utilisée pour le doublage du plafond.

- Le document introduit ainsi un principe de base : le complément d'isolant inférieur ne doit pas représenter plus de 1/3 de la résistance thermique totale de la paroi.

|

|

Ces recommandations professionnelles, à défaut d'autres règles constituent un document normatif, un "pré-DTU".

Les professionnels ont donc tendance à appliquer et mettre en oeuvre la conception décrite, sans comprendre pourquoi cette règle des 1/3 - 2/3 (pour éviter les phénomènes de condensation), et malgré ses inconvénients : - Le vide situé entre l'isolant inférieur et le panneau de bois support d'étanchéité est perdu. Pour les extensions, surélévations, et constructions en secteur diffus, nous rencontrons très souvent des limitations en hauteur de bâtiment, et les 10 ou 20 ou 30 cm de vide nous manquent cruellement.

- Le plénum, se trouve au-dessus de l'isolation thermique inférieure. La mise en oeuvre de gaines et câbles est compliquée. Il semble difficile de "tirer" un nouveau câble par dessus l'isolant, une fois le doublage installé.

- Les éclairages encastrés sont en contact direct avec l'isolant. Pour les installer, il faut donc repousser l'isolant et le percer, au minimum pour faire passer le câble électrique, voire le spot. Il faut repérer le câble à l'avance, puis une fois l'isolant en place, faire un trou dedans, passer la main pour récupérer le câble… Le trou dans l'isolant est compliqué à reboucher. Le spots sont en contact avec l'isolant. Si l'isolant est de type fibre de bois ou ouate de cellulose, des précautions doivent être prises pour éviter le feu.

- Sur le croquis, on voit qu'une partie de l'isolant se trouve sous le niveau des solives. La mise en oeuvre de l'isolant semble bien compliquée.

a) Première hypothèse : la partie supérieure (panneau de bois support de l'isolation, isolation thermique et membrane étanche) a déjà été installée. Il faut donc travailler par le dessous. Il faudrait, fixer les suspentes et fourrures, PUIS glisser l'isolant qui va reposer sur les fourrures, et entre les solives (???) puis fixer la plaque de plâtre.

b) Deuxième hypothèse : la partie supérieure (panneau de bois support de l'isolation, isolation thermique et membrane étanche) n'a pas été installée, et on peut donc travailler par le dessus.

- Mais, nous ne sommes pas à l'abri des intempéries. Il n'est pas envisageable de travailler sur la plaque de plâtre et l'isolant sans être hors d'eau.

- Remarquons que cette recommandation professionnelle ne donne pas d'indications sur les caractéristiques des membranes pare-vapeur et d'étanchéité, et en particulier sur leur valeur sd (coefficient de résistance à la diffusion de vapeur d'eau soit la perméabilité d'un matériau à la vapeur d'eau). Il nous est conseillé de s'adresser aux industriels.

3 - Le Guide : "Toitures terrasse en bois, isolées intégralement sous l'élément porteur"

Selon l'avant-propos, les "Guides RAGE" présentent une solution innovante, non traditionnelle.

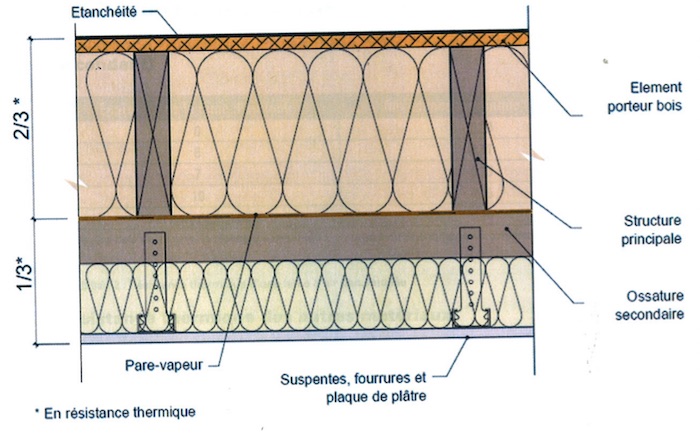

La solution présentée diffère en effet de la précédente : - L'isolant thermique principal se trouve entre les solives constituant l'ossature du toit, dans la "chambrée".

- Un panneau dérivé du bois (OSB, contreplaqué) est fixé sur le solivage constituant la structure porteuse du toit.

- la membrane d'étanchéité est fixée sur ce panneau.

- Le pare-vapeur se trouve sous l'isolant principal.

Puis, nous avons, comme dans le cas précédent, la possibilité de rajouter un complément d'isolation en partie inférieure, et qui va donc reposer sur plaque de plâtre généralement utilisée pour le doublage du plafond. La même règle est prescrite : le complément d'isolant inférieur ne doit pas représenter plus de 1/3 de la résistance thermique totale de la paroi. A noter que la mise en oeuvre de cette isolation complémentaire est une possibilité et pas une obligation. Si on ne met pas en oeuvre cette isolation complémentaire, la conception se rapproche des conceptions décrites ci-après. |

|

La solution semble plus proche des pratiques de nombreux professionnels malgré ses inconvénients (essentiellement liés au 1/3 d'isolant se trouvant sous le pare-vapeur) :

- Le vide situé entre les deux isolants, est moins important que dans le cas précédent mais reste perdu.

- Le plénum, se trouve entre les deux isolants. La mise en oeuvre de gaines et câbles est compliquée. Il semble difficile de "tirer" un nouveau câble à cet endroit, une fois le doublage installé.

- Les éclairages encastrés sont en contact direct avec l'isolant avec les mêmes inconvénients que précédemment.

- La mise en oeuvre de l'isolant reste toujours compliquée :

- Le parevapeur est nécessairement fixé par le dessous, en premier.

- Il faut donc installer l'isolation complémentaire par le dessous, c'est-à-dire, fixer les suspentes et fourrures, PUIS glisser l'isolant qui va reposer sur les fourrures, puis fixer la plaque de plâtre.

- On ne comprend pas pourquoi cette solution est limitée aux constructions de moins de 70 m2. S'agit-il de 70 m2 habitable (éventuellement en R+1) ou 70 m2 de surface de toit ?

- L'OSB 3 est proscrit et l'OSB 4 est requis pour des raisons de variations dimensionnelles. A-t-on maintenant un retour d'expérience démontrant que l'OSB3 est à ce point inadapté ?

De même que pour le premier document, ce GUIDE ne donne pas d'indications sur les caractéristiques des membranes pare-vapeur et d'étanchéité, et en particulier sur leur valeur sd.

Un système constructif inadapté, et surtout un choix de membrane inapproprié, génère inévitablement des sinistres. Nous voulions aller au bout des choses et valider de manière fiable notre système constructif habituel, dans lequel nous utilisons une membrane d'étanchéité de type EPDM.

4 – Mise en oeuvre de la solution du guide RAGE "Toitures terrasse en bois, isolées intégralement sous l'élément porteur", dans le cas d'utilisation d'une membrane EPDM.

De nombreux professionnels, dont nous faisons partie utilisent une membrane EPDM pour l'étanchéité. La membrane EPDM a un sd de 80 mètres, donc assez fermé (à la diffusion de vapeur d'eau).

Egalement, pour apporter à nos constructions une bonne inertie thermique, et une bonne performance acoustique nous utilisons des isolants de type fibre de bois ou ouate de cellulose (pas de laine minérale et rarement les mousses PIR).

Nous nous plaçons dans l'hypothèse que nous évitons les toitures froides ventilées car la ventilation est parfois délicate à mettre en oeuvre prend de la hauteur et engendre des coûts de main d'oeuvre supplémentaires. Bien entendu, si nécessaire, nous savons les mettre en oeuvre…

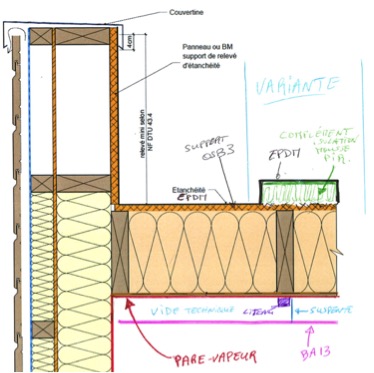

Nous voulions valider le principe d'une toiture "dite chaude", non ventilée : - sur le principe de la solution du chapitre 3, développée dans le GUIDE RAGE "toitures terrasse en bois, isolées intégralement sous l'élément porteur".

- sans présence d'isolant sous le pare-vapeur (tout l'isolant se trouve entre le pare-vapeur et le panneau de bois support de l'étanchéité)

- en utilisant une membrane EPDM avec un sd de 80 mètres.

Cette solution se présente de la manière suivante : |

|

Cette paroi est constituée : - D'un solivage totalement isolé (toute la chambrée), sans vide d'air,

- Sur ce solivage nous avons un panneau dérivé du bois (OSB), sur lequel la membrane étanche (EPDM) est collée en plein,

- Sous l'isolant, côté chaud, nous avons le pare-vapeur,

- Puis un vide technique et un doublage (typiquement BA13)

Ce type de toiture est parfois présentée sous le nom de toiture COMPACTE.

En variante, nous pouvons avoir sur le panneau d'OSB une isolation complémentaire (par exemple des panneaux de mousse PIR), sur laquelle nous collons la membrane EPDM.

Les avantages de cette solution sont nombreux : - Solution simple et rapide à mettre en oeuvre

- Aucune place perdue, optimisation de la hauteur de la construction

- Le plénum est préservé et facile d'accès pour les câbles électriques, gaines et éclairages encastrés

- Les solives du toit sont installées en pente directement (3%) ce qui évite de devoir créer une forme de pente avec des lambourdes avec les inconvénients liés : hauteur de la structure, création d'une zone qui doit être ventilée. Le plafond est mis en oeuvre à l'horizontale avec les suspentes.

Le seul inconvénient de cette technique de toiture "compacte" est la maîtrise des phénomènes de condensation et d'humidification : - condensation de l'air intérieur pouvant humidifier les isolants et bois constituant la toiture - emprisonnement de l'humidité de ces mêmes isolants et bois constituant la toiture, entre le pare-vapeur et la membrane d'étanchéité.

Le documents RAGE précités décrivent des solutions génériques, utilisables dans la plupart des situations, mais ne donnent pas d'indications sur les caractéristiques des membranes d'étanchéité et et des membranes pare-vapeur. Il nous est conseillé de valider ces éléments avec les fournisseurs et industriels.

Malheureusement les industriels ne sont pas non plus en mesure de donner des réponses claires sur ces choix : - Les industriels qui commercialisent les membranes d'étanchéité ne sont pas les mêmes que ceux qui commercialisent les pare-vapeur, - Il y a un grand nombre de combinaisons de couples membrane pare-vapeur/membrane d'étanchéité, - Chaque chantier est différent avec ses contraintes, ses choix, sa localisation géographique et climatique, et il est difficile de donner une solution qui fonctionne dans tous les cas de figure.

Dans la construction bois, les principales causes de sinistres sont liées à des phénomènes de condensation et d'humidification des isolants ou panneaux et ossatures en bois. Il faut redoubler d'attention quand on utilise des membranes fermées de type EPDM ou bitume.

Nous ne trouvions de pas réponse claire concernant les toitures compactes et nous voulions valider la composition de nos parois et garantir la pérennité de nos ouvrages.

5 – Modélisation et validation WUFI de la solution du guide RAGE "Toitures terrasse en bois, isolées intégralement sous l'élément porteur", dans le cas d'utilisation d'une membrane EPDM.

Nous avons donc fait appel à la société Wigwam, basée à Nantes, l'un des rares bureaux d'études possédant l'expertise et une grande expérience sur l'utilisation du logiciel WUFI et surtout sur l'interprétation des résultats.

Le programme WUFI (Wärme und Feuchte instationär - Chaleur et Humidité Transitoires), permet de réaliser des calculs réalistes du transfert transitoire de chaleur et de masse dans les composants de construction à plusieurs couches soumis à des conditions climatiques naturelles. WUFI a été développé par le "Fraunhofer Institut Bauphysik" (Institut pour la Physique du Bâtiment) de Holzkirchen en Allemagne. Il a été validé par des mesures en situations réelles par l’institut mais également par de nombreuses études menées par le CSTB. Cet outil est d’ailleurs utilisé aujourd’hui pour définir les limites d’utilisation de produits et procédés dans le cadre des Avis Technique. C'est aujourd'hui le logiciel le plus performant disponible pour l'analyse des problèmes de migration de vapeur d'eau.

Nous avons mis en place plusieurs scénarios qui ont été modélisés et analysés dans le logiciel Wufi.

Les simulations ont été réalisées sur une période de 10 ans. Le fait de simuler le comportement de la paroi sur plusieurs cycles annuels d’humidification et séchage permet de voir évoluer les flux d’une phase transitoire à un régime stabilisé. Cette phase transitoire est due principalement aux conditions hygrothermiques initiales (température et humidité relative) de chaque matériau. Une fois la période de charge ou de décharge en eau des matériaux réalisée, on arrive, sur un temps plus ou moins long dépendant de nombreux paramètres, à un équilibre hygrothermique.

Scénario n°1. Utilisation d'un pare-vapeur très fermé.

Nous avons utilisé le raisonnement des murs ossature bois. Il est généralement admis que, pour éviter les phénomènes de condensation dans un mur en ossature bois, la valeur sd du pare-vapeur, doit être six fois supérieure à la vapeur sd du pare-pluie. Nous avons donc pris l'hypothèse d'une membrane d'étanchéité EPDM avec un sd de 80 mètres et d'un pare-vapeur avec un sd très important : le Salola SD 4000, pour le climat en Ile de France.

Nous avons eu les résultats synthétisés dans les courbes suivantes. Cliquer sur les images pour agrandir les courbes.

|

|

|

Les conclusions de l'étude sont les suivantes :

On ne note pas de risque de condensation mais une teneur en eau parfois élevée dans les matériaux hygroscopiques (OSB et laine de bois), pouvant nuire à leur intégrité. Le complexe étant très fermé côté pare-vapeur et côté EPDM, la quantité globale d’eau dans la paroi demeure quasiment constante sur les 10 ans et migre alternativement entre la laine de bois et l’OSB en fonction de l’inversion possible du flux au niveau de la toiture (exposition, ombrage, couleur du revêtement).

Un risque étant identifié systématiquement dans l’un ou l’autre des 2 matériaux avec la quantité d’eau "initialement introduite" dans le complexe, il apparaît deux solutions possibles : - Diminuer l’humidité initiale des matériaux lors de leur mise en œuvre. Un complément d’étude montre qu’une mise en œuvre de l’OSB et de la laine de bois à 12% en masse (au lieu de 15 et 14%) affranchit du risque identifié. - Modifier la / les membrane(s) en permettant au complexe de davantage s’assécher en fonction des saisons (Sd inférieur pour le pare-vapeur, membrane hygrovariable, etc.).

On voit donc clairement, qu'il n'est pas possible, sans ce type de modélisation et sans une très grande compétence, "d'inventer" des systèmes constructifs au petit bonheur la chance. La réduction fiable de l’humidité initiale des matériaux lors de leur mise en œuvre nous semble hasardeuse : - les matériaux livrés (panneaux de bois, isolants, bois d'ossature) sont en général à des valeurs supérieures à 12%, - le risque d'intempéries sur le chantier ou d'humidité atmosphérique n'est pas maîtrisable.

Nous avons donc lancé une deuxième étude en remplaçant le pare-vapeur fermé (avec un sd de 4000) par un pare-vapeur hygrovariable.

Scénario n°2. Utilisation d'un pare-vapeur hygrovariable.

Nous remplaçons le pare-vapeur fermé sd 4000 par le Salola Aerovap Hygromax, (équivalent au ProClima Intello) pour le climat en Ile de France.

Nous avons eu les résultats synthétisés dans les courbes suivantes. Cliquer sur les images pour agrandir les courbes. |

|

|

|

Les conclusions de l'étude sont les suivantes :

On note un comportement hygrothermique totalement différent selon l’exposition de la toiture au rayonnement solaire. En effet, le complexe étudié ici évolue dans de bonnes conditions hygrothermiques dès lors qu’il se situe dans un environnement exposé au soleil.

Néanmoins dès qu’il est dans une configuration qui le couperait du rayonnement solaire (masque solaire architectural important engendrant un ombrage permanent de la membrane EPDM), l’étude montre une charge progressive d’humidité du complexe qui aboutira rapidement à sortir des recommandations fournisseurs pour ce qui est des teneurs en eau des matériaux. Nous constatons en effet que dans ces conditions un flux thermique orienté très majoritairement de l’intérieur vers l’extérieur et donc une charge progressive du complexe en humidité bloquée par la membrane EPDM coté extérieur.

Compte tenu de ce constat, une membrane hygrovariable nous parait difficilement applicable du fait des risques identifiés lorsque la toiture est ombragée (ce peut être le cas sur des chantiers en particulier ou localement sur une toiture).

Remarque 1 : Nous avons corroboré ces conclusions avec les recommandations d'utilisation de la membrane hygrovariable Intello de Proclima. Remarque 2 : ces conclusions sont valables pour le climat "Région Parisienne". Par exemple, dans le région de Nantes, au climat plus "doux", la membrane hygrovariable serait acceptable, même sur un toit ombragé.

Conclusion générale. Ces études, coûteuses mais essentielles, nous ont permis de valider les grands principes suivants : Pour un toit plat avec étanchéité EPDM, et isolant Fibre de bois, de type toiture COMPACTE (isolant entre les solives, parevapeur sous l'isolant).

- Le climat local a une grande influence sur le comportement hygrothermique, et nous travaillons sur la région parisienne,

- Un pare-vapeur très fermé ne fonctionne pas,

- Si le toit est ensoleillé en permanence (pas d'ombre permanente du fait d'un bâtiment ou d'un arbre adjacent), il est possible d'utiliser un pare-vapeur Hygrovariable,

- Si le toit est à l'ombre (en tout ou partie), il faut prévoir une ventilation sous le panneau support de l'étanchéité.

|

|

|

|